Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

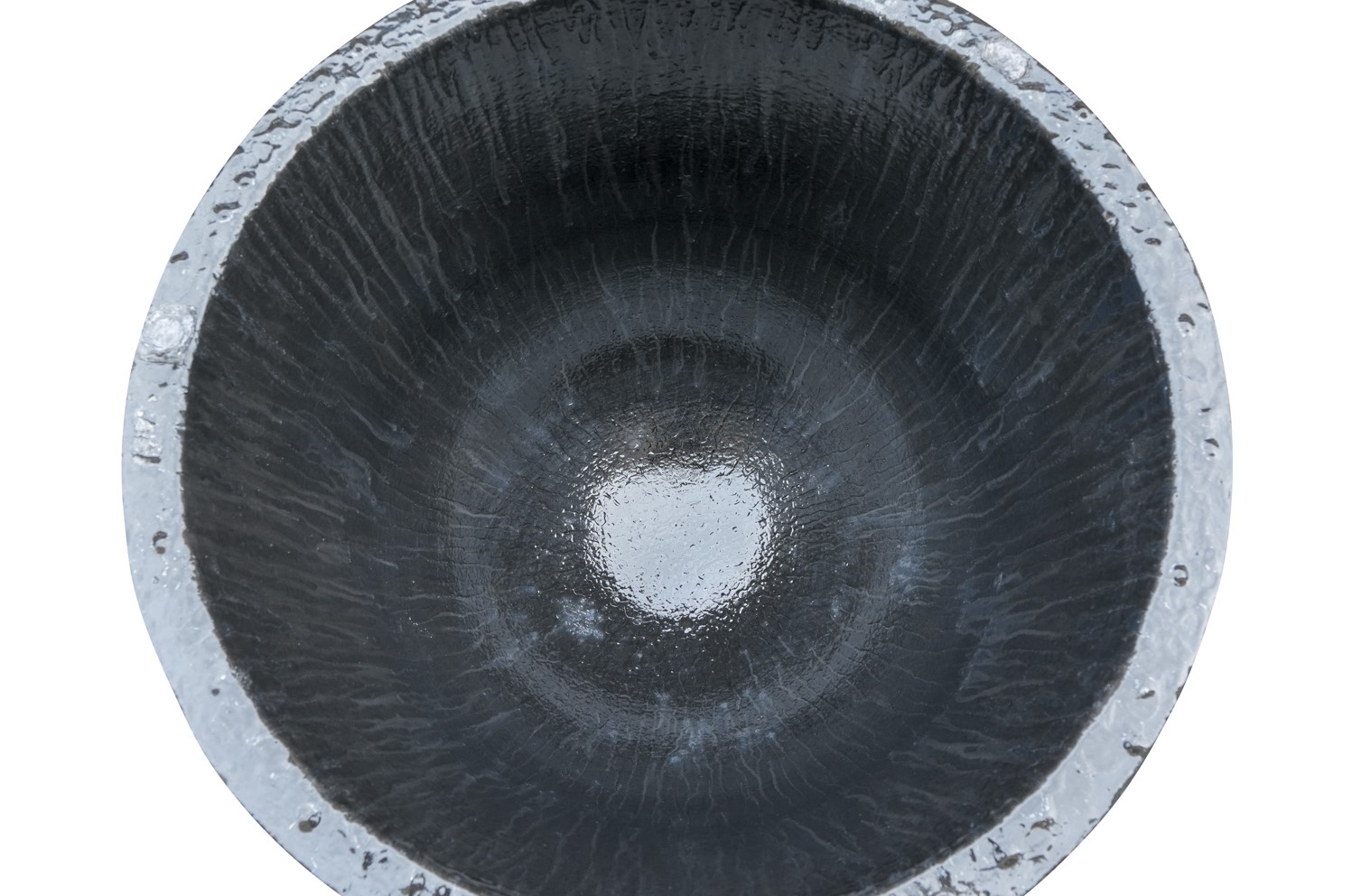

Crisol de fusión para fundición y colada de metales no ferrosos

CARACTERÍSTICAS DEL PRODUCTO

Fusión rápida

El material de grafito de alta conductividad térmica mejora la eficiencia térmica en un 30%, reduciendo significativamente el tiempo de fusión.

Resistencia superior al choque térmico

La tecnología unida con resina resiste un calentamiento y enfriamiento rápidos, lo que permite la carga directa sin agrietarse.

Durabilidad excepcional

La alta resistencia mecánica resiste el impacto físico y la erosión química para una vida útil más larga.

ESPECIFICACIONES TÉCNICAS

| Grafito / % | 41.49 |

| Carburo de silicio / % | 45.16 |

| B/C / % | 4.85 |

| Al₂O₃ / % | 8.50 |

| Densidad aparente / g·cm⁻³ | 2.20 |

| Porosidad aparente / % | 10.8 |

| Resistencia al aplastamiento/MPa (25℃) | 28.4 |

| Módulo de ruptura/MPa (25℃) | 9.5 |

| Temperatura de resistencia al fuego/℃ | >1680 |

| Resistencia al choque térmico / Tiempos | 100 |

| No | Modelo | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

FLUJO DEL PROCESO

1. Formulación de precisión

Grafito de alta pureza + carburo de silicio de primera calidad + agente aglutinante patentado.

.

2.Prensado isostático

Densidad hasta 2,2 g/cm³ | Tolerancia de espesor de pared ±0,3 m

.

3.Sinterización a alta temperatura

Recristalización de partículas de SiC que forman una estructura de red tridimensional

.

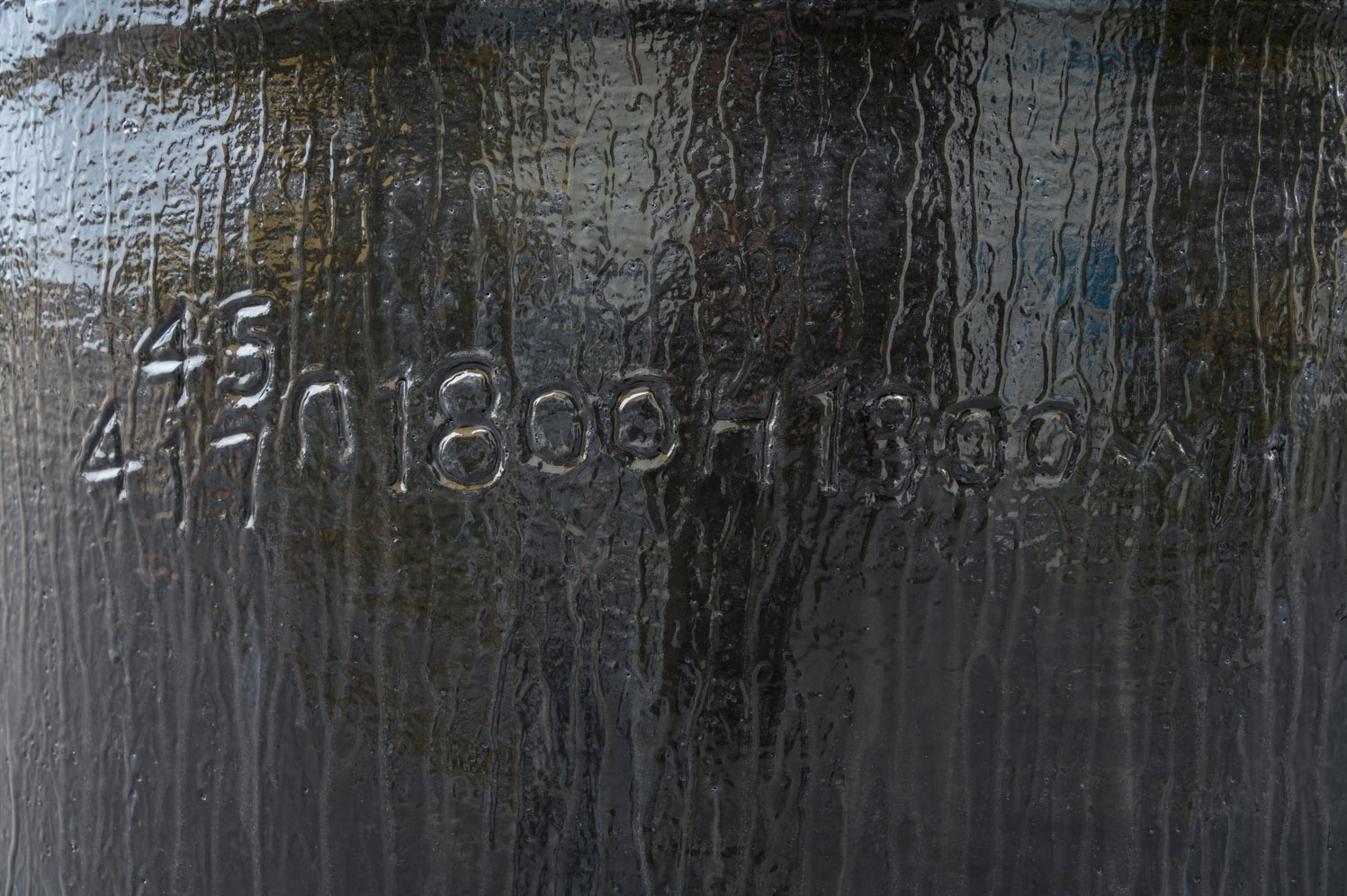

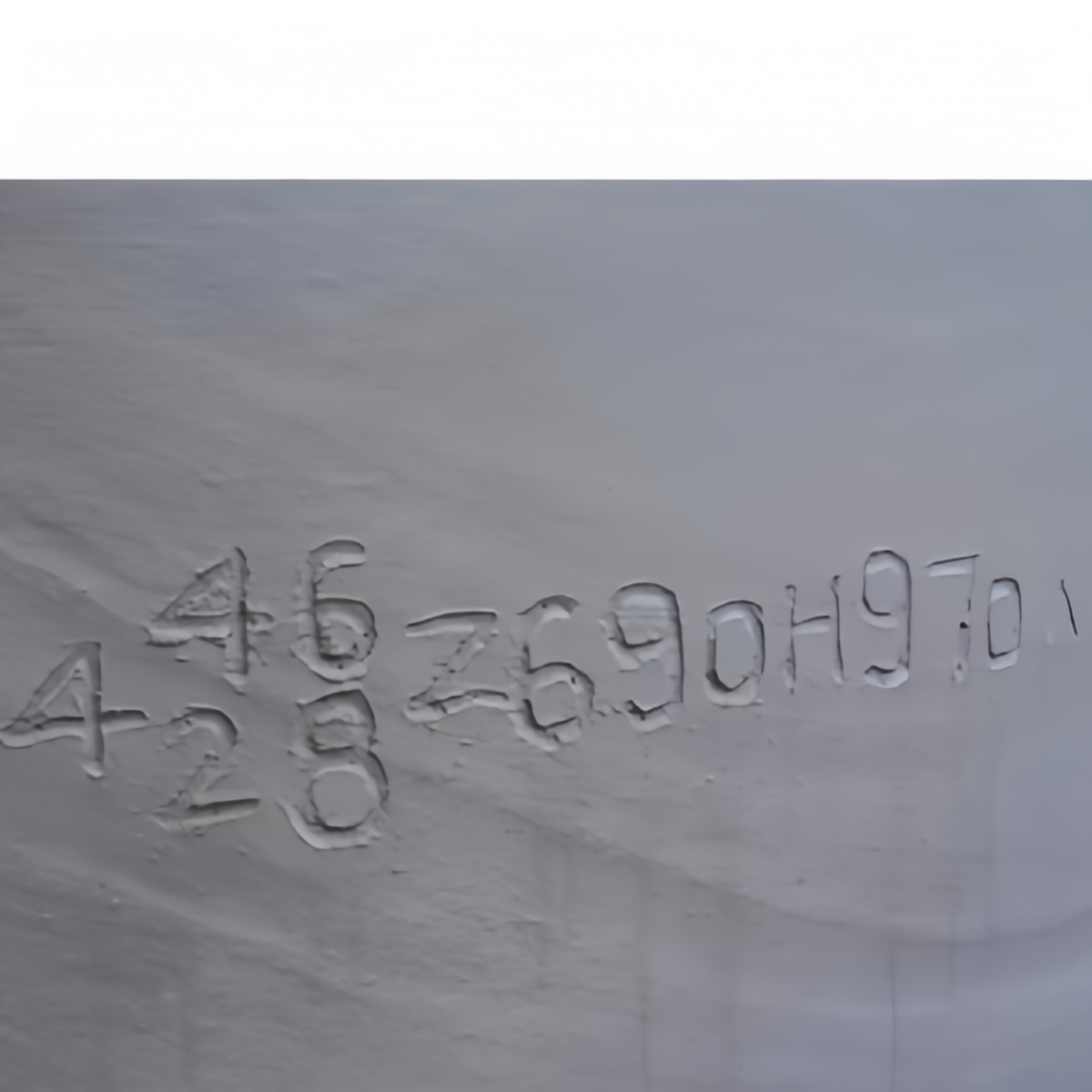

5.Inspección de calidad rigurosa

Código de seguimiento único para una trazabilidad completa del ciclo de vida

.

4. Mejora de la superficie

Recubrimiento antioxidante → Resistencia a la corrosión 3 veces mejorada

.

6.Embalaje de seguridad

Capa absorbente de impactos + Barrera de humedad + Carcasa reforzada

.

APLICACIÓN DEL PRODUCTO

Adecuado para la mayoría de metales no ferrosos.

Aluminio fundido

Cobre fundido

Derretir oro

¿POR QUÉ ELEGIRNOS?

Preguntas frecuentes

P1: ¿Puede The Crucible Cover reducir los costos de energía?

R: ¡Por supuesto! Reduce la pérdida de calor, disminuyendo el consumo de energía hasta en un 30%.

P2: ¿Qué hornos son compatibles?

R: Es versátil: adecuado para hornos de inducción, de gas y eléctricos.

P3: ¿El carburo de silicio y grafito es seguro para altas temperaturas?

R: Sí. Su estabilidad térmica y química lo hace perfecto para condiciones extremas.

P4: ¿Cómo prevenir el agrietamiento del crisol?

Nunca cargue material frío en un crisol caliente (máx. ΔT < 400 °C).

Velocidad de enfriamiento después de la fusión < 200°C/hora.

Utilice pinzas especiales para crisol (evite el impacto mecánico).

Q5¿Cómo prevenir el agrietamiento del crisol?

Nunca cargue material frío en un crisol caliente (máx. ΔT < 400 °C).

Velocidad de enfriamiento después de la fusión < 200°C/hora.

Utilice pinzas especiales para crisol (evite el impacto mecánico).

Q6:¿Cuál es la cantidad mínima de pedido (MOQ)?

Modelos estándar:1 pieza (muestras disponibles).

Diseños personalizados:10 piezas (se requieren dibujos CAD).

Q7:¿Cuál es el plazo de entrega?

⏳Artículos en stock:Envío en 48 horas.

⏳Pedidos personalizados:15-25díaspara producción y 20 días para molde.

Q8¿Cómo determinar si un crisol ha fallado?

Grietas > 5mm en la pared interior.

Profundidad de penetración del metal > 2 mm.

Deformación > 3% (medir cambio de diámetro exterior).

Q9¿Ofrecen orientación sobre el proceso de fusión?

Curvas de calentamiento para diferentes metales.

Calculadora de caudal de gas inerte.

Tutoriales en vídeo sobre eliminación de escoria.

Caso práctico n.º 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Caso práctico n.º 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Testimonios

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- Juan Pérez