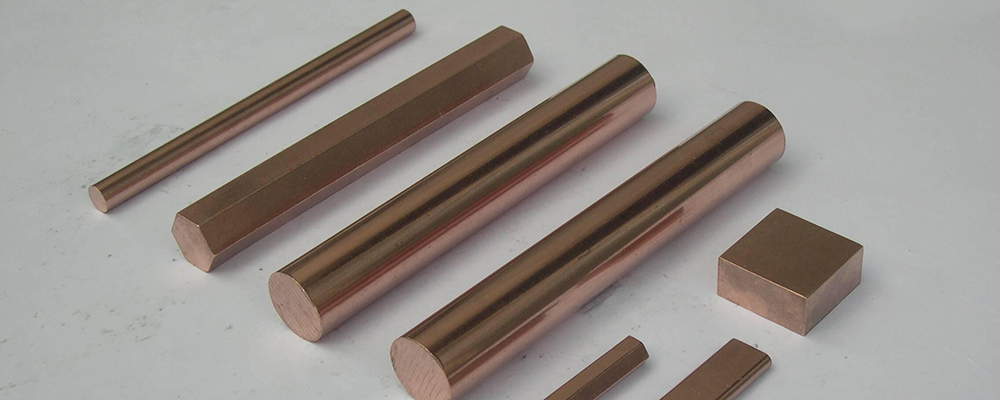

Cobre (Cu)

Al disolver cobre (Cu) en aleaciones de aluminio, se mejoran las propiedades mecánicas y el rendimiento de corte. Sin embargo, la resistencia a la corrosión disminuye y es propenso a agrietarse en caliente. El cobre (Cu) como impureza tiene el mismo efecto.

La resistencia y dureza de la aleación pueden aumentar significativamente con un contenido de cobre (Cu) superior al 1,25 %. Sin embargo, la precipitación de Al-Cu provoca contracción durante la fundición a presión, seguida de expansión, lo que hace inestable el tamaño de la pieza fundida.

Magnesio (Mg)

Se añade una pequeña cantidad de magnesio (Mg) para suprimir la corrosión intergranular. Cuando el contenido de magnesio (Mg) supera el valor especificado, la fluidez se deteriora y la fragilidad térmica y la resistencia al impacto se reducen.

Silicio (Si)

El silicio (Si) es el ingrediente principal para mejorar la fluidez. La mejor fluidez se puede lograr desde el estado eutéctico hasta el hipereutéctico. Sin embargo, el silicio (Si) que cristaliza tiende a formar puntos duros, lo que empeora el rendimiento de corte. Por lo tanto, generalmente no se permite superar el punto eutéctico. Además, el silicio (Si) puede mejorar la resistencia a la tracción, la dureza, el rendimiento de corte y la resistencia a altas temperaturas, a la vez que reduce el alargamiento.

La aleación de magnesio (Mg) y aluminio-magnesio ofrece la mejor resistencia a la corrosión. Por lo tanto, las aleaciones ADC5 y ADC6 son resistentes a la corrosión. Su amplio rango de solidificación, por lo que presenta fragilidad en caliente, y las piezas fundidas son propensas a agrietarse, lo que dificulta la fundición. El magnesio (Mg), como impureza en los materiales de AL-Cu-Si, Mg₂Si, hará que la pieza fundida sea frágil, por lo que el estándar generalmente se encuentra dentro del 0,3 %.

Hierro (Fe) Aunque el hierro (Fe) puede aumentar significativamente la temperatura de recristalización del zinc (Zn) y ralentizar el proceso de recristalización, en la fundición a presión, el hierro (Fe) proviene de crisoles de hierro, tubos de cuello de cisne y herramientas de fundición, y es soluble en zinc (Zn). El hierro (Fe) transportado por el aluminio (Al) es extremadamente pequeño, y cuando el hierro (Fe) excede el límite de solubilidad, cristaliza como FeAl₃. Los defectos causados por el Fe generan principalmente escoria y flotan como compuestos de FeAl₃. La pieza fundida se vuelve frágil y la maquinabilidad se deteriora. La fluidez del hierro afecta la suavidad de la superficie de la pieza fundida.

Las impurezas de hierro (Fe) generan cristales aciculares de FeAl₃. Dado que la fundición a presión se enfría rápidamente, los cristales precipitados son muy finos y no pueden considerarse componentes dañinos. Si el contenido es inferior al 0,7 %, no es fácil de desmoldar, por lo que un contenido de hierro del 0,8 al 1,0 % es mejor para la fundición a presión. Si la cantidad de hierro (Fe) es alta, se forman compuestos metálicos que forman puntos duros. Además, si el contenido de hierro (Fe) supera el 1,2 %, se reduce la fluidez de la aleación, se deteriora la calidad de la pieza fundida y se acorta la vida útil de los componentes metálicos en el equipo de fundición a presión.

El níquel (Ni), al igual que el cobre (Cu), tiende a aumentar la resistencia a la tracción y la dureza, lo que influye significativamente en la resistencia a la corrosión. En ocasiones, se añade níquel (Ni) para mejorar la resistencia a altas temperaturas y la resistencia al calor, pero su efecto es negativo en la resistencia a la corrosión y la conductividad térmica.

El manganeso (Mn) puede mejorar la resistencia a altas temperaturas de las aleaciones que contienen cobre (Cu) y silicio (Si). Si excede cierto límite, es fácil generar compuestos cuaternarios Al-Si-Fe-P+o {T*T f;X Mn, que pueden formar fácilmente puntos duros y reducir la conductividad térmica. El manganeso (Mn) puede prevenir el proceso de recristalización de las aleaciones de aluminio, aumentar la temperatura de recristalización y refinar significativamente el grano de recristalización. El refinamiento de los granos de recristalización se debe principalmente al efecto inhibidor de las partículas del compuesto MnAl6 en el crecimiento de los granos de recristalización. Otra función del MnAl6 es disolver el hierro (Fe) impuro para formar (Fe, Mn)Al6 y reducir los efectos nocivos del hierro. El manganeso (Mn) es un elemento importante de las aleaciones de aluminio y puede agregarse como una aleación binaria Al-Mn independiente o junto con otros elementos de aleación. Por lo tanto, la mayoría de las aleaciones de aluminio contienen manganeso (Mn).

Zinc (Zn)

La presencia de zinc (Zn) impuro presenta fragilidad a alta temperatura. Sin embargo, al combinarse con mercurio (Hg) para formar aleaciones resistentes de HgZn₂, produce un efecto de reforzamiento significativo. La norma JIS estipula que el contenido de zinc (Zn) impuro debe ser inferior al 1,0 %, mientras que las normas extranjeras permiten hasta un 3 %. Este análisis no se refiere al zinc (Zn) como componente de la aleación, sino a su papel como impureza que tiende a causar grietas en las piezas fundidas.

Cromo (Cr)

El cromo (Cr) forma compuestos intermetálicos como (CrFe)Al₄ y (CrMn)Al₄ en el aluminio, lo que dificulta la nucleación y el crecimiento de la recristalización y proporciona cierto efecto reforzante a la aleación. También puede mejorar la tenacidad de la aleación y reducir la sensibilidad al agrietamiento por corrosión bajo tensión. Sin embargo, puede aumentar la sensibilidad al temple.

Titanio (Ti)

Incluso una pequeña cantidad de titanio (Ti) en la aleación puede mejorar sus propiedades mecánicas, pero también puede disminuir su conductividad eléctrica. El contenido crítico de titanio (Ti) en las aleaciones de la serie Al-Ti para el endurecimiento por precipitación es de aproximadamente el 0,15 %, y su presencia puede reducirse añadiendo boro.

Plomo (Pb), estaño (Sn) y cadmio (Cd)

Las aleaciones de aluminio pueden contener calcio (Ca), plomo (Pb), estaño (Sn) y otras impurezas. Dado que estos elementos tienen diferentes puntos de fusión y estructuras, forman compuestos diferentes con el aluminio (Al), lo que produce efectos variables en las propiedades de las aleaciones de aluminio. El calcio (Ca) presenta una solubilidad sólida muy baja en el aluminio y forma compuestos de CaAl₄ con el aluminio (Al), lo que puede mejorar el rendimiento de corte de las aleaciones de aluminio. El plomo (Pb) y el estaño (Sn) son metales de bajo punto de fusión y baja solubilidad sólida en el aluminio (Al), lo que puede reducir la resistencia de la aleación, pero mejorar su rendimiento de corte.

Aumentar el contenido de plomo (Pb) puede reducir la dureza del zinc (Zn) y aumentar su solubilidad. Sin embargo, si el plomo (Pb), el estaño (Sn) o el cadmio (Cd) exceden la cantidad especificada en una aleación de aluminio y zinc, puede producirse corrosión. Esta corrosión es irregular, se produce después de un cierto tiempo y es especialmente pronunciada en atmósferas de alta temperatura y alta humedad.

Hora de publicación: 09-mar-2023